Tabla de contenidos

- 1. Emulsificación en líquidos penetrantes postemulsificables lipofílicos

- 1.1 Tipos de Emulsificadores Lipofílicos

- 1.1.1 Características de los emulsificadores lipofílicos

- 2. Emulsificación en líquidos penetrantes postemulsificables hidrofílicos

- 2.1 Forma de aplicación del emulsificador hidrofílico

- 2.1.1 Inmersión del emulsificador hidrofílico

- 2.1.2 Aplicación por Spray del emulsificador hidrofílico

- 2.2 Tiempo de Aplicación del emulsificador hidrofílico

- 2.3 Características de los emulsificadores hidrofílicos

- 2.4 Concentración del emulsificador hidrofílico

- 2.4.1 Verificación de la concentración

1. Emulsificación en líquidos penetrantes postemulsificables lipofílicos

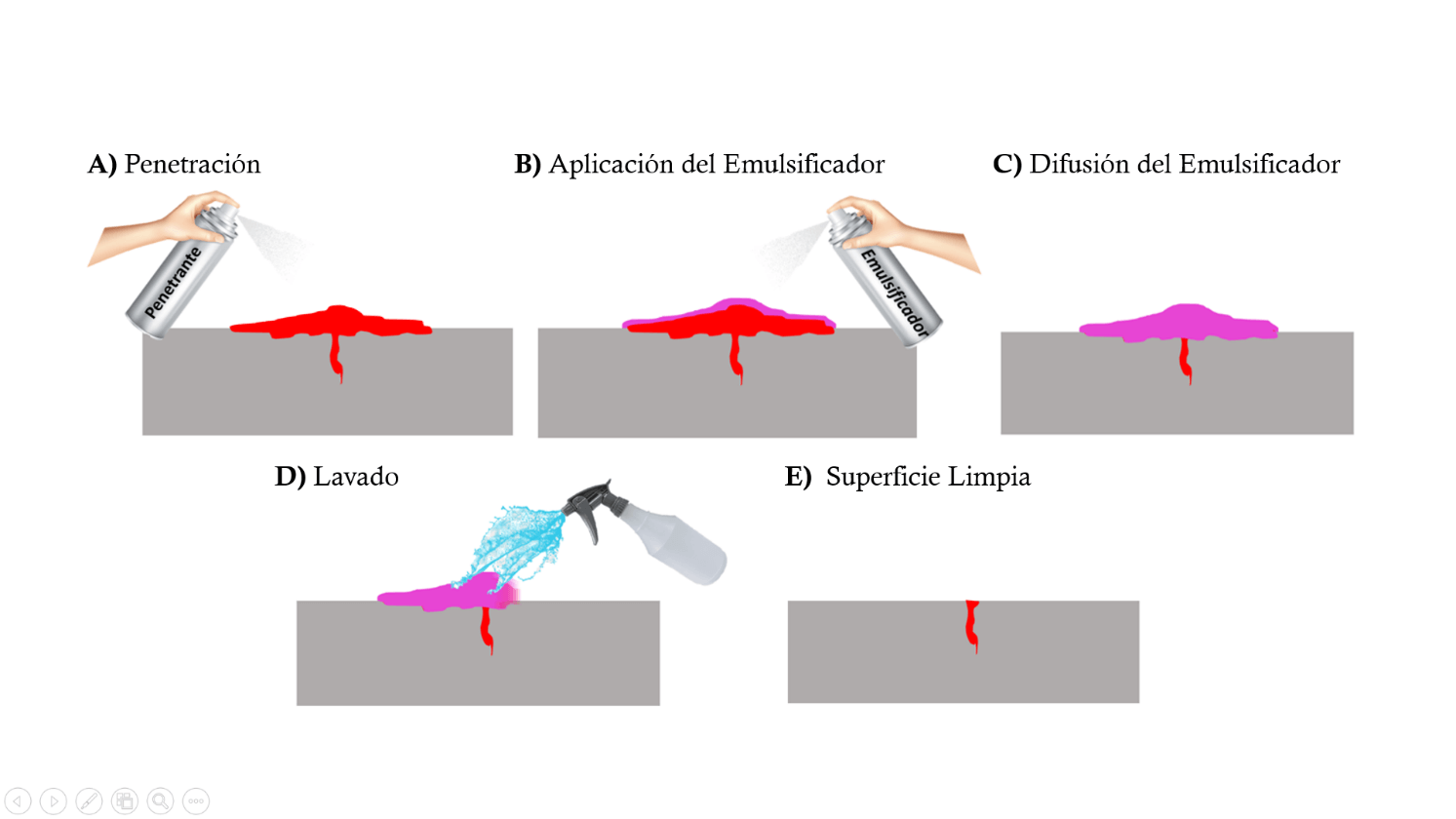

Para entender cómo funciona la emulsificación en líquidos penetrantes postemulsificables lipofílicos podemos observar la siguiente figura.

En la figura anterior observamos que hay cinco etapas bien definidas en este proceso. Expliquemos cada una de ellas.

A) Penetración: El proceso de penetración es simplemente la aplicación del líquido penetrante en la superficie de la prueba evaluada. La selección de la forma de aplicación dependerá de las condiciones de trabajo, en el capítulo 7 se desarrollará esta idea. Dentro de la penetración hay que tomar en cuenta el tiempo de penetración que variara dependiendo de las condiciones.

B) Aplicación del emulsificador : La segunda etapa de este proceso es la aplicación del emulsificador lipofílico. Podemos hacer las siguientes consideraciones referentes a este punto:

- La aplicación del emulsificador lipofílico solamente se puede hacer por inmersión.

- Se recomienda no agitar la pieza durante la inmersión.

- La aplicación por brocha o pulverizado no se recomienda debido a que las cerdas del pincel, al igual que la presión del pulverizado, pueden remover el penetrante atrapado en la discontinuidad y por lo tanto disminuir la sensibilidad de la prueba (no tendría que utilizar esta técnica de alta sensibilidad e implementar el emulsificador de esta forma).

C) Difusión del emulsificador: Luego de la aplicación del emulsificador lipofílico viene un proceso de difusión. La difusión es un proceso en el cual un material de concentración alta ingresa a otro material en donde se tiene una concentración baja. La difusión continua hasta obtener una distribución homogénea.

En el caso del emulsificador lipofílico lo que ocurre es que poco a poco va difundiendo a través del líquido penetrante.

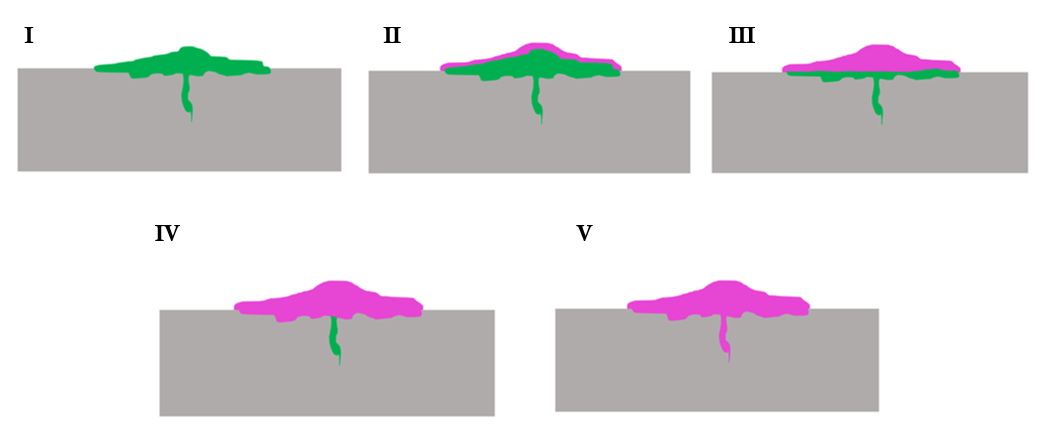

Al igual que el tiempo de penetración para el penetrante existe un tiempo de emulsificación. Este tiempo es crucial para tener buenos resultados en la inspección. La importancia de esto lo podemos ver en la siguiente figura.

Te puede interesar: Curso de Líquidos Penetrantes Nivel 1 y 2

Como se aprecia en la figura anterior, tenemos 5 casos que van en orden ascendente en función del tiempo de emulsificación. Claramente vemos como la difusión va aumentando poco a poco. Ahora bien, el motivo por el cual el tiempo de emulsificación es crucial es debido a que el próximo paso es el lavado.

En el paso de lavado se removerá todo el exceso de penetrante, pero hay que tomar en cuenta que solo se podrá remover aquel exceso que haya sufrido una emulsificación para permitirle su lavado.

Si hablamos de los casos I, II y III observamos que tendríamos problemas, ya que si eliminamos el penetrante emulsificado claramente observamos que quedara penetrante en la superficie del material, entorpeciendo los resultados de la inspección.

En el caso IV podríamos decir que es la emulsificación ideal, en donde todo el penetrante que se encuentra en la superficie fue emulsificado.

Te puede interesar: Webinar 022 – Introducción a los Líquidos Penetrantes

En el caso V nuevamente tendremos problemas de inspección, ya que esta vez no será por falta de remoción, sino por exceso de remoción. Se aprecia como la difusión logró emulsificar el penetrante en la discontinuidad y por lo tanto en la siguiente etapa se podría remover el penetrante atrapado en la discontinuidad. Esto entorpecería la inspección por líquidos penetrantes.

Hay que detener la difusión para que la emulsificación no se genere en el líquido penetrante que se encuentra dentro de las discontinuidades.

El tiempo de emulsificación es crítico para buenos resultados. Esta técnica tiene una sensibilidad muy alta, pero esto depende de una buena emulsificación. De que va a depender el tiempo de emulsificación:

- Rugosidad de la superficie (retener más o menos líquido producto de la rugosidad).

- Geometría.

- Tipo de penetrante postemulsificable.

La mejor manera de determinar el tiempo de emulsificación es fijándolo experimentalmente en una pieza y luego se aplica en piezas similares. Se empieza con mucho tiempo grande y se va disminuyendo hasta que se llega al tiempo correcto. Pero esa disminución de tiempo requiere repetir el ensayo por líquidos penetrantes completamente.

En líneas generales las normas establecen un tiempo máximo de 3 minutos para la emulsificación del líquido penetrante fluorescente.

El emulsificador tiene una leve fluorescencia rosada que se puede discriminar del penetrante. Si queda mucho fondo al realizar la remoción del exceso de líquido, da el indicio de que el tiempo de emulsificación no fue suficiente. Si no queda nada de fondo fue un exceso de tiempo y probablemente el penetrante atrapado fue emulsificado.

Lo que se busca es que quede un pequeño fondo que no influya en el resultado del ensayo que asegure que no se sobre emulsificó la pieza.

D) Lavado: La cuarta etapa del proceso de emulsificación es el lavado, que en otras palabras seria la remoción de exceso de penetrante. Este lavado estará condicionado al paso anterior (difusión) que determinará la efectividad del lavado.

Para el proceso de lavado se elimina con agua el penetrante y se deben seguir las recomendaciones de lavado que se detallaran en el capítulo 7.

E) Superficie Limpia La última etapa de este proceso seria tener la superficie limpia que básicamente significa limpia de exceso de penetrante para la aplicación del revelador. Dependiendo del tipo de revelador se necesitará secar o no la superficie para una correcta aplicación del revelador, pero esto también será detallado en el capítulo 7.

Te puede interesar: ¿Cómo hacer una prueba de líquidos penetrantes?

1.1 Tipos de Emulsificadores Lipofílicos

Existen tres tipos de emulsificadores lipofílicos. Los de alta viscosidad, los de baja viscosidad y los de baja viscosidad sin azufre. Emulsificador lipofílico de baja viscosidad: a continuación, mencionamos las consideraciones:

- Son utilizados para detectar defectos finos.

- Actúan de una manera más rápida en comparación a los de alta viscosidad.

- Es adecuado para la implementación en superficies rugosas ya que se difunde más rápido y por lo tanto tiene la capacidad de llegar más rápido al fondo de la rugosidad en comparación a los de alta viscosidad.

Emulsificador lipofílico de baja viscosidad sin azufre: a continuación, mencionamos las consideraciones:

- Este tipo de emulsificador tiene las mismas consideraciones que el de baja viscosidad a excepción del hecho de que no tiene azufre. La presencia de azufre puede afectar a las aleaciones de Níquel cuando son sometidas a calor, generando fragilización en el material.

Emulsificador lipofílico de alta viscosidad: a continuación, mencionamos las consideraciones:

- Son utilizados para detectar defectos abiertos y poco profundos.

- No son adecuados para su utilización en superficies rugosas.

1.2 Características de los emulsificadores lipofílicos

En esta sección hablaremos sobre algunas características importantes de conocer sobre este tipo de emulsificadores.

- Dilución: El emulsificador de tipo lipofílico viene en una presentación lista para usar.

- Tolerancia al agua: El emulsificador lipofílico tiene una capacidad de tolerar 5% de agua en su constitución. Si ese porcentaje es mayor el emulsificador deberá ser desechado.

- Tolerancia al penetrante: El emulsificador lipofílico tiene una capacidad de tolerancia de hasta el 20%. Luego de eso su rendimiento se verá afectado.

- Proceso de acción: El emulsificador lipofílico tiene dos procesos de acción. Pero la remoción como tal se genera por el lavado con rociado de aire/agua.

- Acción mecánica: El proceso de acción mecánico es el proceso de “remoción” que ocurre por el propio drenado del emulsificador que arrastra parte del penetrante.

- Acción química: El proceso químico es propiamente el proceso de difusión que ocurre entre el emulsificador y el penetrante.

- Tiempo de emulsificación: El tiempo de emulsificación es clave para tener buenos resultados en la prueba. Un tiempo de emulsificación inadecuado generara perdidas de sensibilidad en la prueba.

- Residuos: Los residuos que se generan por la presencia del emulsificador es muy importante de tomar en cuenta ya que se generan residuos de alto contenido de aceite mineral que debe ser debidamente tratado para ser desechado. Ese tratamiento suele ser costoso.

- Facilidad de lavado: El lavado sabemos que es el proceso de remoción, pero para los líquidos penetrantes emulsificables lipofílicos es proceso de lavado se verá afectado por la viscosidad, actividad y tolerancia al agua del emulsificador.

- Actividad: La actividad es la rapidez con la que se realiza la emulsificación para la subsecuente remoción con agua.

- Viscosidad: La viscosidad del emulsificador puede variar entre 10 y 100 centistokes. La velocidad de difusión es dependiente de la viscosidad, la difusión disminuye al aumentar la viscosidad.

2. Emulsificación en líquidos penetrantes postemulsificables hidrofílicos

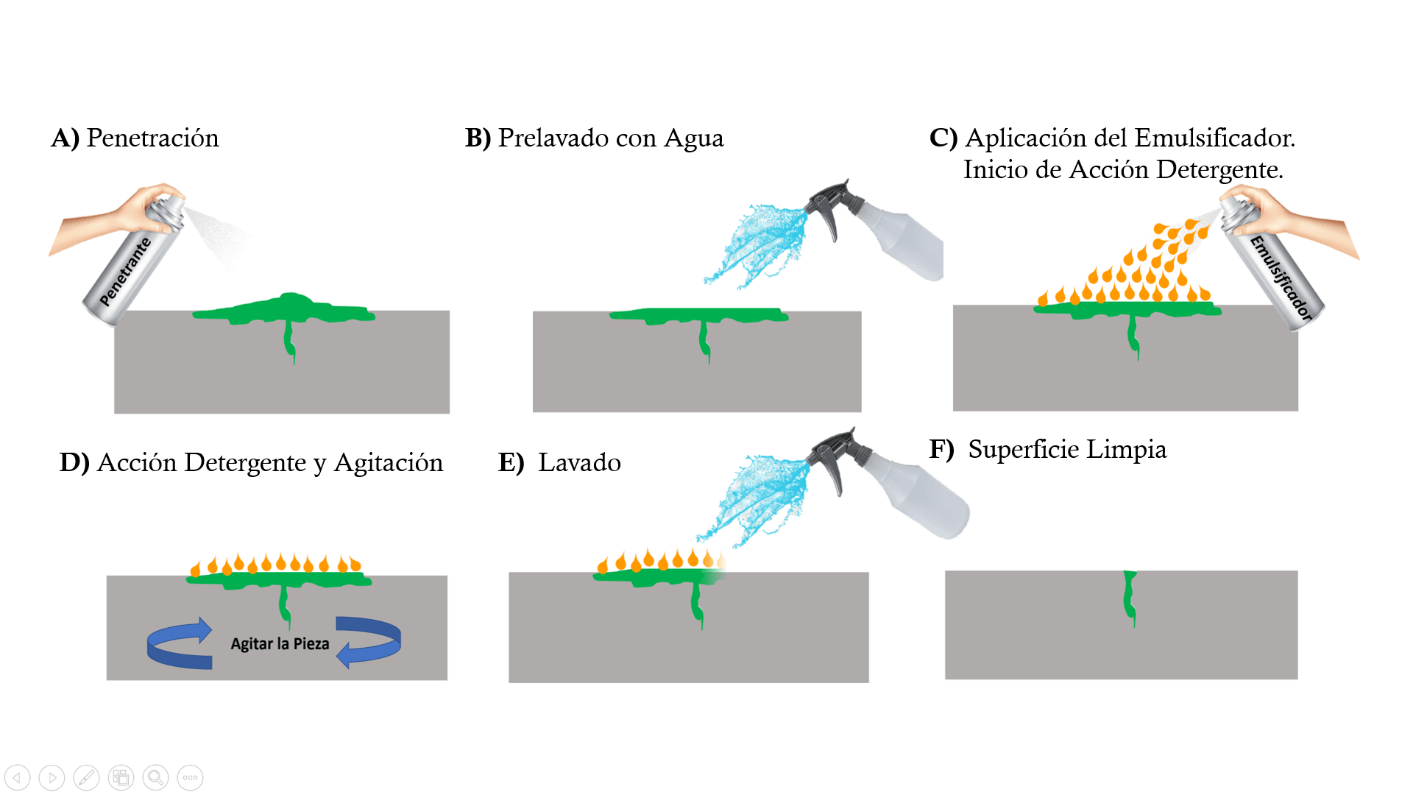

Para entender cómo funciona la emulsificación en líquidos penetrantes postemulsificables hidrofílicos podemos observar la siguiente figura.

En la figura anterior observamos que hay seis etapas bien definidas en este proceso. Expliquemos cada una de ellas.

A) Penetración: El proceso de penetración es simplemente la aplicación del líquido penetrante en la superficie de la prueba evaluada. La selección de la forma de aplicación dependerá de las condiciones de trabajo, en el capítulo 7 se desarrollará esta idea. Dentro de la penetración hay que tomar en cuenta el tiempo de penetración que variara dependiendo de las condiciones.

B) Prelavado con Agua: En esta etapa se procede a realizar un prelavado con agua, recordemos que el emulsificador hidrofílico es afín con el agua y no hay ningún problema que el emulsificador entre en contacto con el agua (a diferencia del lipofílico).

Debido al hecho que es afín se puede aprovechar para realizar un prelavado con agua. Este prelavado básicamente nos permite eliminar el exceso de penetrante que pueda salir fácilmente. Evidentemente no haremos un lavado adecuado por el hecho que no se encuentra emulsificado.

C) Aplicación del emulsificador. Inicio de acción detergente.

D) Acción detergente y agitación: En estas etapas se aplica el emulsificador. La emulsificación en este caso ocurre por acción detergente. Ese fenómeno detergente lo podemos asociar a exactamente el mismo fenómeno que sucede cuando limpiamos los platos luego de comer.

Lo que sucede en la acción detergente es que la parte lipofílica de la molécula interactúa con la capa de penetrante y se genera una capa fina de penetrante emulsionado.

Posteriormente se debe agitar la pieza para eliminar esa capa de penetrante emulsionado para removerla y permitirle al emulsificador entrar en contacto con penetrante que aún no se encuentra emulsionado.

Con respecto al tiempo de emulsificación es más fácil de determinar en comparación con el emulsificante lipofílico. Mas adelante se detalla este punto.

E) Lavado: La etapa de lavado simplemente consta de limpiar con agua la pieza evaluada. Esto removerá el penetrante emulsionado.

Recordemos que el emulsificador es afín al agua, entonces en el caso que el proceso de emulsión no haya sido adecuado, la pieza puede nuevamente ser sometida al emulsificador y repetir el paso de acción detergente y agitación para finalmente repetir el lavado.

F) Superficie limpia: La última etapa de este proceso seria tener la superficie limpia que básicamente significa limpia de exceso de penetrante para la aplicación del revelador. Dependiendo del tipo de revelador se necesitará secar o no la superficie para una correcta aplicación del revelador, pero esto será detallado en el capítulo 7.

2.1 Forma de aplicación del emulsificador hidrofílico

La aplicación del emulsificador hidrofílico puede ser por inmersión o por pulverizado. Evidentemente las formas y aplicación son diferente, pero el punto más importante a comparar es la concentración de emulsificante que se encontrara en cada una de estas presentaciones.

- Inmersión 20% de concentración.

- Spray 1 al 5% de concentración. Tiempos más cortos de emulsión.

La aplicación mediante espray es más activa ya que tiene la acción química normal del emulsificador que también está presente en la inmersión, pero de manera adicional tiene la acción mecánica.

Esa acción mecánica es por el impacto del espray. Que tan fuerte sea esta acción mecánica variara dependiendo de la presión del agua.

Este es el motivo por el cual, en forma de espray, la concentración debe ser menor.

2.1.1 Inmersión del emulsificador hidrofílico

La inmersión con el proceso de emulsificación es una buena opción debido a que, al sumergir toda la pieza, en principio, el tiempo de contacto será casi igual en toda su extensión lo cual para los efectos de la técnica de inspección es adecuado.

Ahora bien, hay un problema en utilizar la inmersión cuando las piezas son largas. Normalmente cuando las piezas son largas y/o grandes, la velocidad con la que se sumerge la pieza es lenta y, por lo tanto, hace que los tiempos de contacto a lo largo del objeto evaluado sean diferentes generando un problema en la inspección.

2.1.2 Aplicación por espray del emulsificador hidrofílico

La aplicación por pulverizado es la aplicación de emulsificador a través de un rociado sobre la superficie de la pieza evaluada. Este tipo de aplicación tiene dos ventajas principales sobre el proceso de inmersión, estas son:

- Se utiliza una concentración menor del emulsificante. Esto hará que el emulsificador rinda más y por otra parte los tiempos de emulsificación serán mayores (esto puede ser beneficioso para controlar el proceso).

- La otra ventaja del proceso de pulverizado es el hecho de que el emulsificador no se “recicla”. Cada vez que se utiliza el emulsificador es un producto nuevo cada vez que se implementa. Si pensamos en inmersión el emulsificador se queda en el tanque.

Por otra parte, podemos hablar de las desventajas de utilizar pulverización para la aplicación del emulsificador:

- Cuando se aplica el emulsificador por pulverizado sobre piezas muy grandes o con formas complejas, es muy difícil asegurar que el tiempo de contacto del emulsificador será igual a lo largo de toda la pieza.

- Otro problema que se puede generar con el pulverizado es que al aplicar el rociado sobre el componente de manera homogénea se genera una película continua, esto es lo ideal. Pero el problema de esto es que por gravedad el fluido hará que el emulsificador escurra generando que las áreas inferiores reciban más emulsificador y probablemente generando sobre emulsificación en esta zona.

2.2 Tiempo de Aplicación del emulsificador hidrofílico

La forma de determinar el tiempo de emulsificación es de la siguiente manera:

Se empieza con tiempo corto, se saca del emulsificador y se humedece con agua. En caso de que la emulsificación no haya sido suficiente se procede a colocar nuevamente la pieza sobre el emulsificador, ya que no hay problema con el agua por ser afín. Se repite el proceso hasta obtener una emulsificación adecuada. El problema si se excede con la emulsificación.

2.3 Características de los emulsificadores hidrofílicos

En esta sección hablaremos sobre algunas características importantes de conocer sobre este tipo de emulsificadores.

- Dilución: El emulsificador de tipo hidrofílico debe ser diluido en agua. Dependiendo de su forma de aplicación la concentración variara.

- Pulverizado: 1 al 5% de concentración.

- Inmersión: 20% de concentración.

- Tolerancia al agua: El emulsificador lipofílico tiene una capacidad de tolerar 5% de agua en su constitución. Si ese porcentaje es mayor el emulsificador deberá ser desechado.

- Tolerancia al penetrante: La tolerancia con respecto al penetrante varía dependiendo de la concentración que tenga el emulsificador. La tolerancia suele ser de entre 1 y 5% en volumen cuando la concentración del emulsificador es del 10%.

- Proceso de acción: El emulsificador hidrofílico tiene dos procesos de acción, química y mecánica. Importante recordar que no hay difusión.

- Acción química: El emulsificador descompone al penetrante en las distintas micelas que se generan y evita que se reagrupen con el penetrante. Permitiendo la fácil remoción mediante la acción mecánica.

- Acción mecánica: El proceso de acción mecánico es el proceso de “remoción” de ese penetrante emulsificado. Esto permite que el emulsificador entre en contacto con nuevo penetrante.

- Tiempo de Emulsificación: El tiempo de emulsificación es sumamente importante para tener buenos resultados, pero no es una variable critica debido a que como el emulsificador es tolerable al agua, el proceso de emulsificación se puede repetir sin afectar el proceso (el problema es si se excede el tiempo de emulsificación).

- Residuos: Los residuos que se generan por la presencia del emulsificador hidrofílico no genera residuos de aceite mineral, por lo tanto el tratamiento seria como tratar agua y es mucho más fácil de manejar en comparación al emulsificador lipofílico.

2.4 Concentración del emulsificador hidrofílico

Como observamos anteriormente el emulsificador hidrofílico debe ser diluido en agua y la concentración dependerá de la forma de aplicación.

Ahora bien, garantizar la concentración correcta del emulsificador es sumamente importante para tener buenos resultados en la inspección.

De manera general podemos decir que a medida que la concentración es menor el tiempo de emulsificación del penetrante será mayor. Pero recordemos que la selección de la concentración no va atada al tiempo de emulsificación únicamente, sino a la forma en cómo se aplica.

2.4.1 Verificación de la concentración

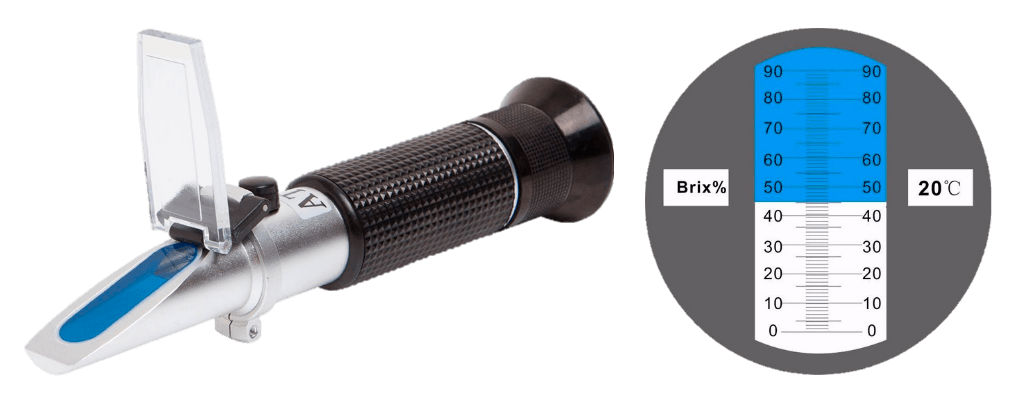

La concentración se verifica con una herramienta llamada refractómetro. Esta herramienta es utilizada para medir el índice de refracción generada por el material evaluado. En la siguiente figura se aprecia un refractómetro.

En la figura anterior se aprecia un refractómetro y como observamos tiene una tabla de medición que dará los valores. Esta medición se realiza en grados brix.

Con el refractómetro se puede medir el índice de refracción de la solución de emulsificador y ese índice de refracción se puede relacionar con la concentración del emulsificador hidrofílico. Esto se debe a que las distintas concentraciones generaran un cambio en la dirección de la luz y por lo tanto una variación del índice de refracción que luego se puede asociar con la concentración.

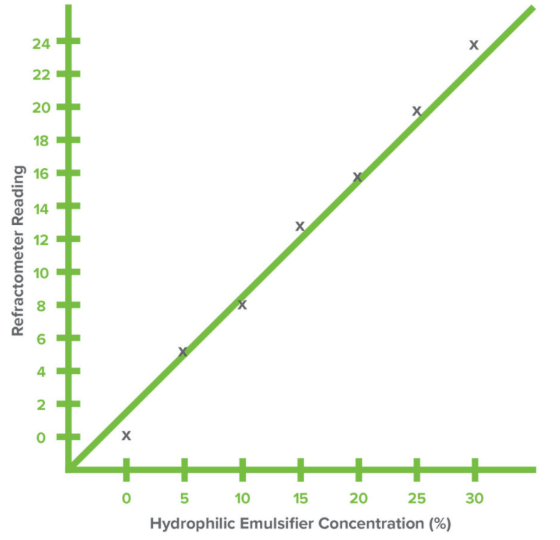

Ahora bien, para asociar ese índice de refracción con la concentración se deberá realizar una curva de calibración que asocie las distintas concentraciones con los distintos índices.

La medición no es directa. El refractómetro lee grados brix y luego hay que relacionar ese valor con la concentración de emulsificante y agua

Para generar la curva de calibración teneos que utilizar diluciones del emulsificador con concentraciones conocidas y evaluarlas con el refractómetro y en función de esos valores generar la curva de calibración.

En la figura anterior podemos observar seis diluciones con distintas concentraciones, desde 5% hasta 30%.

En la figura anterior podemos observar seis diluciones con distintas concentraciones, desde 5% hasta 30%.

En función de los resultados del índice de refracción colocamos esos resultados en una gráfica de índice vs. Concentración y luego de tener esos valores procedemos a realizar una línea recta que mejor se ajuste a dichos valores. Esto lo podemos apreciar en la siguiente figura.  De esta gráfica que podemos observar se puede fácilmente relacionar el índice de refracción con la concentración, pero de manera adicional se puede calcular la ecuación de la recta de esta curva para poder tener los valores más exactos desde un punto de vista matemático.

De esta gráfica que podemos observar se puede fácilmente relacionar el índice de refracción con la concentración, pero de manera adicional se puede calcular la ecuación de la recta de esta curva para poder tener los valores más exactos desde un punto de vista matemático.