Para la inspección de la tubería instalada en intercambiadores de calor se puede implementar el método de ultrasonido industrial, específicamente la técnica conocida como “IRIS”, la cual por sus siglas en ingles significa: Inspección Interna de Rotación (Internal Rotary Inspection System).

Esta técnica es aplicable a tuberías en intercambiadores de calor, calderas, aeroenfriadores, entre otros equipos.

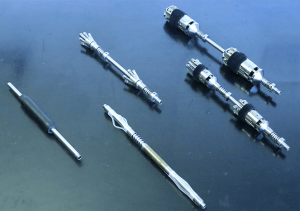

Esta técnica se basa en la tecnología ultrasónica, implementa un sistema centralizador paralelo al eje de la tubería el cual contiene un transductor con un sistema rotatorio, que incluye un espejo, el cual permite inspeccionar el 100% de la tubería. Para lograr esto se requiere del uso de agua como acoplante, generando una columna de agua que deberá ser tomado en cuenta en los cálculos del software.

Esta técnica es especialmente buena para detectar y medir la corrosión, erosión y desgaste. A continuación, dejamos algunos comentarios generales de esta técnica:

Escaneo helicoidal:

El barrido se realiza de una manera helicoidal ya que el transductor gira sobre su propio eje pero además el sistema de inspección se va movimiento en un sentido paralelo a la tubería. El conjunto de ambos movimientos genera una ruta de escaneo helicoidal.

Centralizador:

El centralizador implementado es clave para el éxito de la inspección ya que los cálculos ultrasónicos se realizan en base a la ubicación del transductor en función de las paredes de la tubería. Es por ello que el mantenimiento del sistema mecánico es sumamente importante en esta técnica.

Medición de espesor:

Al ser IRIS una técnica ultrasónica permite la medición del espesor de una manera cuantitativa a diferencia de otras técnicas implementadas para esta aplicación como lo son corrientes inducidas y campo remoto.

Precisión:

Esta técnica tiene una precisión muy alta hasta +/- 0,005” dependiendo del sistema de inspección implementado.

Compatibilidad material:

A diferencia de otras técnicas IRIS es independiente al tipo de material inspeccionado. Es importante definir la velocidad ultrasónica pero el impacto que tiene el material sobre sus características magnéticas no impactan en la prueba a diferencia de otras técnicas.

Limitaciones:

Esta técnica no puede detectar grietas y la limpieza interna del tubo debe ser mucho más exigente que para otras técnicas.

Rendimiento:

Esta técnica es una que por la velocidad de barrido y por los requisitos mecánicos en la preparación del sistema tiene un rendimiento menor que en comparación a otras técnicas. Dependiendo de la longitud de los tubos y la pericia de los operadores podríamos estar hablando en un rango de 80 a 200 tubos diarios.

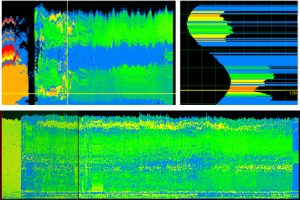

Imágenes reportadas:

Esta técnica tiene la facilidad visual de utilizar imágenes tipo B y C para representar las condiciones de la tubería. A continuación, presentamos algunas imágenes de la inspección con IRIS.

Los colores en estas imágenes representan el espesor remanente en la tubería. Sin embargo, es importante adiestrarse correctamente en el uso, manejo y análisis de este tipo de equipos para ofrecer un buen trabajo de inspección.